پریسیز در دهه های گذشته به تحقیق و تولید مواد رنگی از جمله مشغول بوده استرنگدانه های آلی, رنگ های حلال, مستربچوآماده سازی رنگدانه. تمیز و آسان برای استفاده همیشه انتظار کاربران در این صنعت است. با افزایش سیاست حفاظت از محیط زیست در سطح جهانی، و همچنین نیازهای بیشتر و بیشتر جوانان برای یک محیط کاری خوب، می توان پیش بینی کرد که تمایل تولیدکنندگان به استفاده از رنگ های سازگار با محیط زیست به طور مداوم افزایش می یابد. شرکت ما همچنین مفهوم هدفمندی را ارائه کرده است، یعنی ارائه چنین رنگی تمیز و آسان برای استفاده به طوری که برای اولین موقعیت چینی تلاش کند.آماده سازی رنگدانهسازنده در عین حال، ما می خواهیم تصویر "ساخت چین" را تغییر دهیم.

همانطور که می دانیم، چین یکی از بزرگترین کشورهای اصلی رنگدانه ها و رنگ ها است. کل بازده سالانه رنگدانه های داخلی چین حدود 170000 تا 190000 تن است که حدود 45 درصد از تولید جهانی رنگدانه را تشکیل می دهد. علاوه بر این، چین همچنین ظرفیت جدید بیشتری در 3-5 سال آینده دارد که به 280000 تا 290000 تن در سال خواهد رسید. در مورد مستربچ رنگ در چین نیز با نرخ رشد سالانه حدود 12 درصد افزایش می یابد. اکنون ظرفیت سالانه مستربچ رنگ در چین بیش از 1.7 میلیون تن است. با این حال، مایه تاسف است که مستربچ رنگی چین سهم بازار مربوطه را در بازار صادرات اشغال نمی کند، زیرا شرکت های مستربچ به ندرت خارج می شوند حتی برخی از آنها ظرفیت تولید فوق العاده ای دارند. قیمت و کیفیت مستربچ آنها محدود است.

با توجه به سنت استفاده و عوامل قیمت می دانیم که اکثرمستربچتولید کنندگان هنوز از رنگدانه های پودری استفاده می کنند، بنابراین مزایا و معایب آن چیسترنگدانه های پودری? در شکل زیر می توانیم بفهمیم.

|

مشخصه

| پودر اصل | آماده سازی رنگدانه | مستربچ مایع | مستربچ رنگی | مرکب شدن |

| پراکندگی (نقطه) | △-○ | ● | ● | ● | ● |

| پراکندگی (ریولیتیک) | △-○ | ○ | ○ | △-● | ● |

| کرک / گرد و غبار | x | ● | ● | ● | ● |

| آلودگی | x | △-○ | ○ | ● | ● |

| اندازه گیری | x - △ | ○ | ● | ● | نیازی نیست |

| پردازش پذیری | △-○ | ○ | ○ | ○ | ● |

| تأثیر بر اموال فیزیکی | ○ | ○ | △-○ | △-○ | ● |

| پایداری ذخیره سازی | ○ | △-○ | △ | ○ | ● |

| هزینه ذخیره سازی | ○ | ○ | ○ | ○ | x |

| کاربرد عمومی | ● | △-○ | x | △-○ | x |

| هزینه رنگ آمیزی | ● | ○ | △-○ | x-△ | x |

| دوز | 0.5-1٪ | 0.5-5٪ | 1-1.5٪ | 2-10٪ | نیازی نیست |

| شکل | پودر | گلوله | مایع | گرانول | گرانول |

●=عالی ○=خوب △=متوسط x=خوب نیست

برای کاربردهایی که به پراکندگی بالا نیاز دارند، لازم است ابتدا رنگدانه پودری از قبل پراکنده شود، به عنوان مثال، "فاز آب فشرده" به عنوان یکی از مسیرهای سنتی پیش پراکنده رنگدانه آلی شناخته می شود. با استفاده از این تکنیک، تولیدکنندگان از مرحله کیک فیلتر رنگدانه شروع می کنند، سپس با آسیاب، تبدیل فاز، درمان با حلال، خشک کردن و یک سری فرآیندها برای تکمیل فرآیند پیش پراکندگی. حامل های پلی الفین مانند موم پلی اتیلن به عنوان عامل پخش کننده استفاده می شود، بنابراین زمان آسیاب گلوله ای نیز بسیار طولانی است. اما نکته کلیدی اضافه کردن عامل سیال سازی در فرآیند انتقال حرارت است. محصولات مختلف با توجه به ساختار شیمیایی خود باید عامل سیال سازی مربوطه را اضافه کنند. به عنوان مثال، رنگدانه آزو دوبل نیاز به استفاده از نمک آمونیوم چهارتایی یا فلز (نمکهای آلومینیوم) و رنگدانههای نمک دریاچه مورد استفاده برای اسید استیل آمینو بنزن سولفوریک، هیدروکسید سدیم و غیره دارد. همچنین pH را تنظیم کنید و هر زمان که خواستید هم بزنید. این فرآیند دست و پا گیر است و خروجی به شدت تحت تأثیر قرار می گیرد. برای شرکت های تولیدی، این بسیار کشنده است، به طور جدی بر به موقع بودن تحویل و ارتقاء محصول و سرعت گسترش تأثیر می گذارد.

به عنوان جایگزین رنگدانه پودری، تهیه رنگدانه مزایای برجسته ای دارد. پراکندگی بالا و ویژگی بدون گرد و غبار آن مطابق با روند فناوری تولید و حفاظت از محیط زیست برای شرکت های معاصر است.

با این حال، سنتیخوکntآماده سازیدر سال های گذشته پیشرفت چندانی نداشته است. دلایل چنین توقفی چیست؟

دلیل اول، اگرچه سنتی استآماده سازی رنگدانهظرفیت پراکندگی را بهبود می بخشد، هزینه آن بالا است، اما هزینه-عملکرد خوب نیست. علاوه بر این، بیش از 50٪ عامل پراکنده (به عنوان مثال، موم) در سنتی وجود داردآماده سازی رنگدانه، به این معنی که کاربرد آنها در شرایط شدید محدود است. علاوه بر این، برخی از محصولات با ویژگی های ژنتیکی خود محدود می شوند، بنابراین ظرفیت پراکندگی آنها کمی بهبود یافته و عملکرد رنگی به سختی رضایت بخش است.

با ظهورسریال "Preperse".آماده سازی رنگدانهsاز PNM، ما راهی برای حل سه مشکل فوق پیدا می کنیم. در کل بیش از 70 درصد رنگدانه وجود دارد'سریال Preperse. علاوه بر این،'Preperse-S'سری پراکندگی برجسته تری دارد که برای پلی پروپیلن، پلی استر، نایلون و سایر کاربردهای خاص راه اندازی شده است.

بهبود محتوای رنگدانه به معنای افزایش ترکیب موثر است و نسبت پخش کننده ها مانند موم در محصول به نسبت کاهش می یابد. با ترکیب موثرتر داخل، هزینه ما به رنگدانه پودری نزدیک تر است. بنابراین، هزینه شفافیت است و پارامترهای اصلی را برای قیمت گذاری ما می سازد.

در همین حال، موم کمتر به معنای مهاجرت کمتر و امکان کمتر تغییر ساختار و خواص مکانیکی است. به عبارت دیگر، سری "Preperse" ما پراکندگی را با هزینه کمتر بهبود می بخشد.

همانطور که می دانیم، پراکندگی بهتر مزایای بیشتری را به همراه دارد، چنین جلوه بصری خوب با درخشندگی بهتر، استحکام قوی تر و غیره. کاربران می توانند با استفاده از رنگدانه کمتر اما قدرت رنگ ایده آل سود بیشتری به دست آورند.

علاوه بر این، پراکندگی خوب نیز ارزش منحصر به فردی را در طول تولید نشان می دهد. به عنوان مثال،Pigment Yellow 180، عملکرد این رنگدانه می تواند نیازهای فیبر PP را برآورده کند، با این حال برای دستیابی به پراکندگی متناظر برای نیازهای شدید نیاز به گلوله سازی مکرر دارد. از نظر تئوری، پراکندگی رنگدانه ها به "ژن" آنها بستگی دارد - حتی ما می دانیم که حد بالاییرنگدانه زرد 180می تواند درخواست ما را برای برنامه برآورده کند، اما برای رسیدن به هدف باید نیروی برشی و عامل پراکنده بیشتری وارد کنیم.

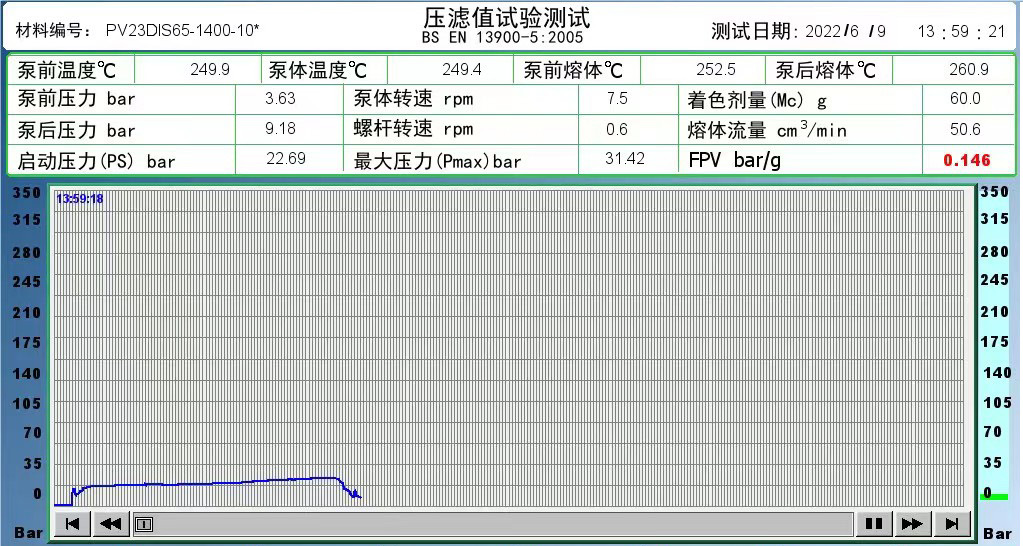

پراکندگی رنگدانه فوق العاده زیر میکروسکوپ x160

پراکندگی رنگدانه معیوب در میکروسکوپ x160

بنابراین، ما می دانیم که دسترسی به پراکندگی بالا آسان نیست، اما تلاش و هزینه اضافی را درخواست می کنیم. ورودی اضافی مانند تکرار گندله سازی، برای تولیدکننده در بازده و فرصت تولید بیهوده است.

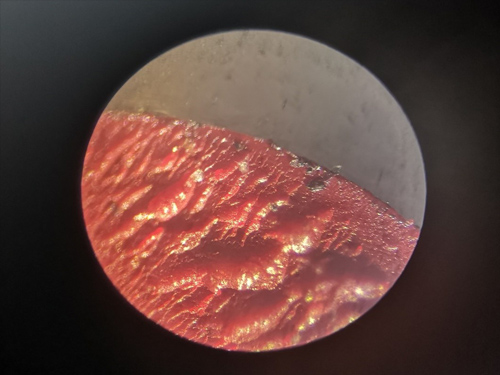

ما'آماده کردن'سری به طور کامل مشکلات عملی فوق را در نظر گرفته است. به منظور بالا بردن قابلیت پراکندگی، "پراکندگی سریع و آسان" را به عنوان مفاهیم اصلی طراحی محصول در نظر می گیریم. با هدف پراکندگی کامل توسط یک بار پلت کردن، ما شاخص کنترل کیفیت دقیق را ایجاد کردیم: همه'Preperse-S'این سری با یک بار گندله سازی با الزامات فیلامنت مطابقت دارد و FPV باید کمتر از 1 باشد، در شرایط مش 1400، 60 گرم رنگدانه از طریق دستگاه FPV (40٪ مستربچ بارگیری رنگدانه رقیق شده تا 8٪).

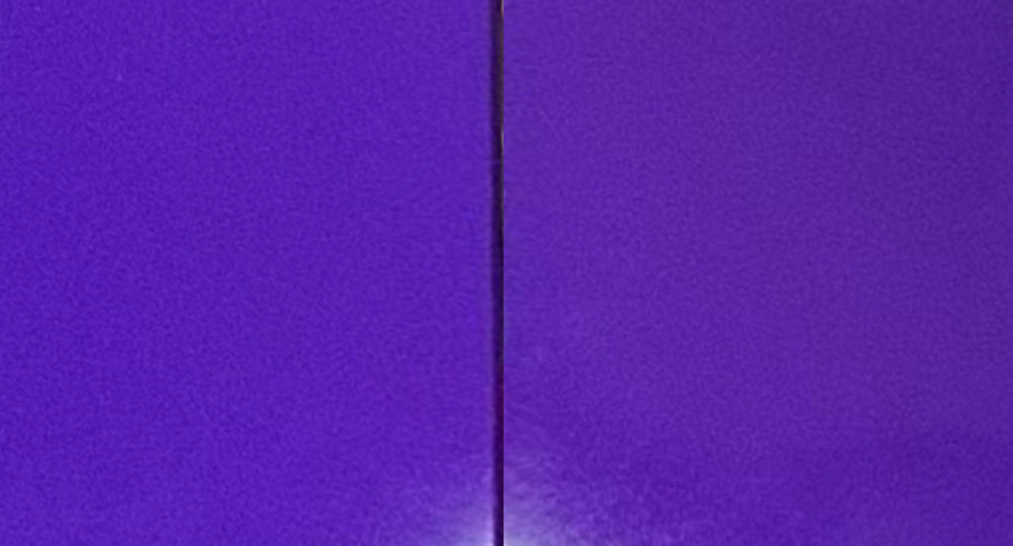

در بیشتر موارد، ساخت مستربچ از طریق گندله سازی یک بار برای نزدیک شدن به عملکرد قابل قبول FPV برای کاربردهای سخت، مانند رشته، لایه نازک و غیره کافی نیست. سری «Preperse» یکی از راه حل های ایده آل برای این محدودیت است. با بهره مندی از عملکرد قبل از پراکندگی و پراکندگی عالی، آماده سازی رنگدانه "Preperse" به تولید مستربچ مونو با محتوای رنگدانه بالا کمک می کند که درصد رنگدانه را از 40٪ تا 50٪ به دست می آورد. حتی برخی از رنگدانههای «ناتوان» که نمیتوانند به خوبی از نظر ژنتیکی پراکنده شوند نیز مستربچ تک رنگدانه بالایی دارند. به عنوان مثال،پیگمنت ویولت 23، معروف به سخت ترین رنگدانه پراکنده، ماتولید کندViolet RL را آماده کنید که شامل70 درصد ارزش رنگدانه دارد و مستربچ مونو کاملاً 40 درصد با FPV 0.146 بار در گرم می سازد (تصویر زیر را ببینید).

علاوه بر این، ما'آماده کردن'سری می تواند اثر رنگی خوبی را بدون تجهیزات نیروی برشی بالا به دست آورد. به عنوان مثال،آماده سازی رنگدانه "Preperse".می تواند به عنوان جایگزین استفاده شودرنگدانهومستربچ مونوهنگام ساخت محصول مستربچ یا ترمینال مستقیماً توسط اکسترودر تک پیچ.

برای تولیدکنندگان مستربچ، آنها می توانند روند فعلی ساخت مستربچ مونو یا SPC را حذف کنند، اما تطبیق رنگ را به صورت دست اول انجام دهند. به این ترتیب، کاربران در زمان بیشتری صرفه جویی می کنند و با بهره وری بالاتر سود می برند.